电路板埋孔厚铜绕线线圈板制作方法

线圈印刷电路板是以电路板蚀刻线路替代传统铜线线匝变压器/电感等的电路板,其产品分类较广泛,例如:平面变压器、转换变压器、多频变压器、阻抗变压器等,目前主要应用于日常消费类电子、工业电源、新能源汽车、马达与光伏等领域。

对于线圈印刷电路板的特性需求,主要体现在大电流通过性、高散热与电感期望值,其设计特点主要包括简单构造、大线宽、高厚铜、高Tg等,以满足产品性能需求为前提,实际产品设计时,目前行业99%设计为传统多层硬板设计。

本文讲述一种应用于马达领域的埋孔线圈PCB设计与制作,采用多次压合埋孔方案制作与过程压合作业方法、成型作业方法等搭配,以达高密度互联等形开窗任意阶同等制作效果。

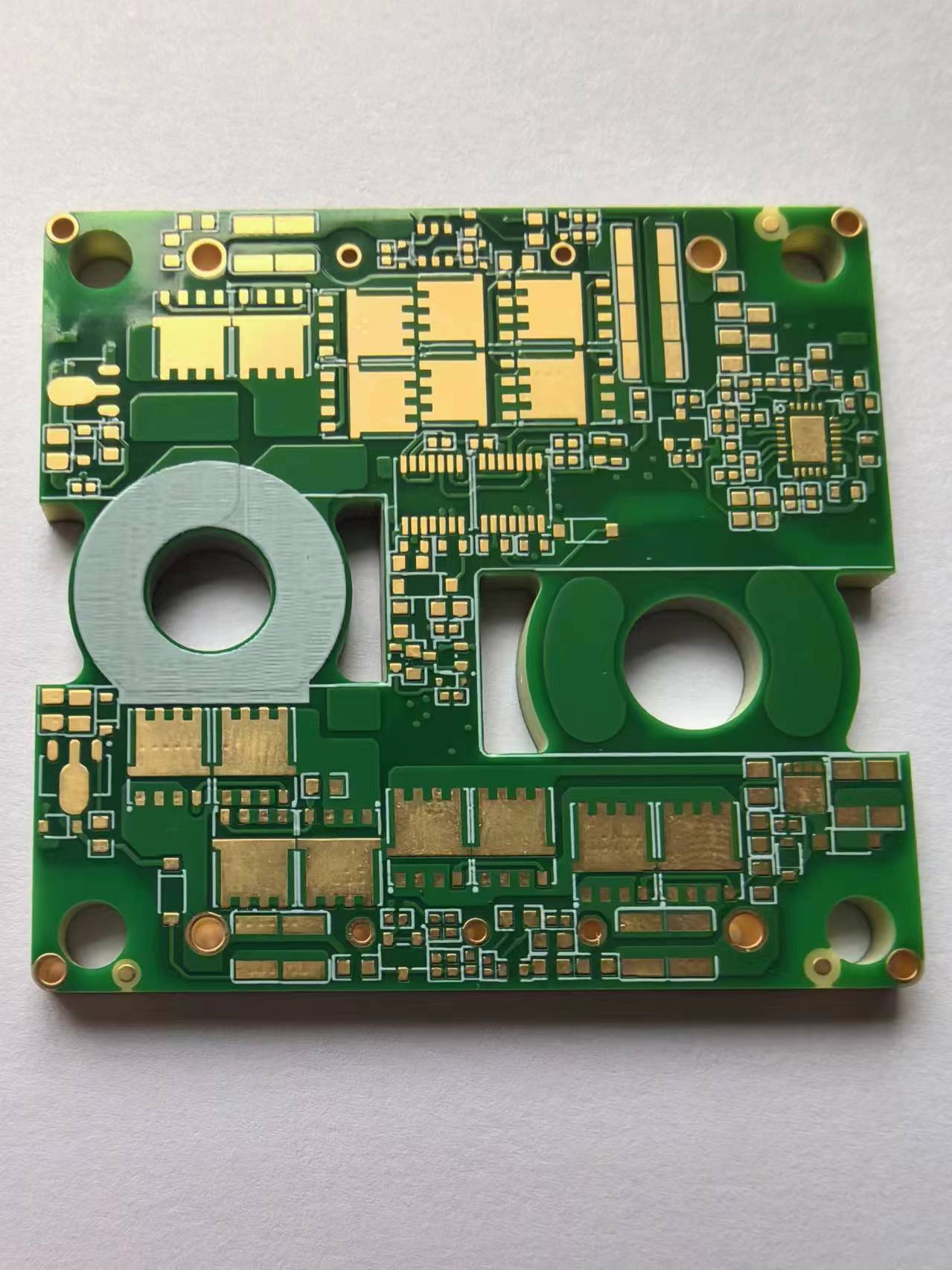

图1 马达线圈板实物图

![]()

1 技术难点

1.1 叠层设计

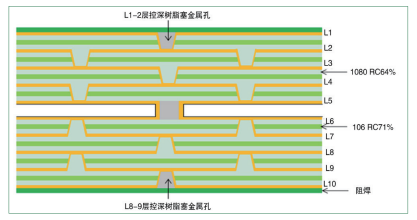

产品设计:10层板,单张芯板,生益S1000-2M,多次压合,内外层铜厚完成0.105mm,每层单独连通。

图2 产品结构示意图

1.2 工艺流程设计

开料→钻孔→沉铜/VCP电镀1→内光成像1→内层蚀刻1→压合1→控深钻孔1→沉铜/VCP电镀2→内光成像2→内层蚀刻2→压合2→控深钻孔2→沉铜/VCP电镀3→内光成像3→内层蚀刻3→压合3→控深钻孔3→沉铜/VCP电镀4→内光成像4→内层蚀刻4→压合4→控深钻孔4→沉铜/VCP电镀5→树脂塞孔→外光成像→线路蚀刻→……后工序制作。

1.3 流程设计细节说明

采一张内层高Tg 170芯板钻通孔金属化制作,内层芯板蚀刻后,进行压合,压合后根据导通需求进行控深钻孔,然后进行金属化制作,再经过蚀刻后,通过压合填充控深孔。此方法一定范围内不受产品层数与铜厚厚度限制,在生产设备所能生产板厚、铜厚与压合配方正确的情况下,理论上可多次叠加制作(按目前板厂能力正常可达到6.0mm板厚、铜厚35~350μm),可替代高密度互联等形开窗任意阶工艺的同时,且可改善涨缩偏位等品质不良,同时可实现量产化制作。

具体实施步骤和方法如下:

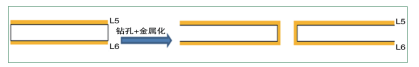

步骤1开料:通过开料机将中间芯板(L5-6)层覆铜板裁切成设计尺寸(材料:生益S1000-2M)

步骤2钻孔:使用高速钻机按双面电路板工艺加工出导通孔。

步骤3孔金属化1(沉铜、VCP电镀):

沉铜:对钻孔后的板件进行孔金属化处理,处理的主要目的是使L5-6层导通,其产生的铜层为0.4μm左右;

VCP电镀:对沉铜后的板件通过电镀加厚,厚度在25~40μm左右,L5-6层表面厚度加厚35~50μm左右(具体可根据实际产品要求厚度做调整)。

步骤4内层成像1:

在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应。在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要蚀刻的区域露出来。

步骤5内层蚀刻1:

通过蚀刻段,在酸性蚀刻液的作用下,将露出的铜蚀掉,最后通过退膜段,在退膜液的作用下,将膜去掉,露出内层线路图形。

图3 L5-6层完成示意图

步骤6层压1:

L5-6层通过层压前棕化,L5与L6层外各增加两张1080型号RC64%PP与一张106型号RC64%PP,通过高温熔合固定,进高温压机后在一定温度与压力作用下,半固化片的树脂流动,填充L5-6层导通孔、线路与基材,当温度到一定程度时,发生固化,将层间粘合在一起,最终形成L4-7层(4层板),每层压合结构相同,残铜率62%,单面填胶理论40μm左右,理论介质124.2μm±18.63μm。

步骤7控深钻孔1:使用高速钻机分别对L4-5层与L6-7层钻出控深连接孔,孔径0.4mm。

步骤8孔金属化2(沉铜、VCP电镀):

沉铜:对钻孔后的板件进行孔金属化处理,处理的主要目的是使L4-7层和L4-5层、L6-7层导通,其产生的铜层为0.4μm左右;

VCP电镀:对沉铜后的板件通过电镀的方式进行沉铜层的加厚,厚度在25~40μm左右,L4-7层表面厚度加厚35~50μm左右(具体可根据实际产品要求厚度做调整)。

步骤9内层成像2:重复步骤4。

步骤10内层蚀刻2:重复步骤5。

图4 L4-7层完成示意图

步骤11层压2:重复步骤6,压合出L3-8层。

步骤12控深钻孔2:重复步骤7,钻出L3-4层与L7-8层的控深孔,孔径0.4mm。

步骤13孔金属化3(沉铜、VCP电镀):重复步骤8,对L3-8层导通孔和L3-4、L7-8层盲孔金属化;

步骤14内层成像3:重复步骤4。

步骤15内层蚀刻3:重复步骤5。

图5 L3-8层完成示意图

步骤16层压3:重复步骤6,压合出L2-9层。

步骤17控深钻孔3:重复步骤7,钻出L2-3层与L8-9层控深孔,孔径0.4mm。

步骤18孔金属化4(沉铜、VCP电镀):重复步骤8,对L2-9层导通孔和L2-3、L8-9层盲孔金属化。

步骤19内层成像4:重复步骤4。

步骤20内层蚀刻4:重复步骤5。

图6 L2-9层完成示意图

步骤21层压4:重复步骤6;压合出L1-10层(10层板)。

L2-9层通过层压前棕化,L2与L9层外各增加两张1080型号RC64%PP与一张106型号RC64%PP,通过高温熔合固定,进高温压机后在一定温度与压力作用下,半固化片的树脂流动,填充L2-9层控深导通孔、线路与基材,当温度到一定程度时,发生固化,将层间粘合在一起,最终形成L1-10层(10层板)。

步骤22控深钻孔4:重复步骤7,钻出L1-2层与L9-10层控深孔,孔径0.4mm。

步骤23孔金属化5(沉铜、VCP电镀):重复步骤8,对L1-10层导通孔和L1-2、L9-10层盲孔金属化。

步骤24树脂塞孔:

通过真空树脂塞孔机,将L1-2层与L9-10层控深通孔树脂填充,在经过高温固化后,使用陶瓷磨板机去除表面凸起树脂。

步骤25外层成像:

在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应。在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要蚀刻的区域露出来。

步骤26外层酸性蚀刻:重复步骤5。

步骤27外层AOI:开短路检测检修。

步骤28印阻焊:

采用两次印刷阻焊,印刷完成后静置>30min后进行烘烤固化。

步骤29阻焊成像:

在曝光机上利用紫外光的照射,使底片未遮蔽的部分与光发生反应。然后通过显影段在显影液的作用下,将未发生光反应阻焊进行溶解剥离,然后经过高温阻焊固化。

步骤30电测:开短路测试。

步骤31锣板:根据产品需求锣出所需外形尺寸(交货单元);

步骤32 OSP:将产品线路铜裸露部位上沉积一层抗氧化膜。

腾创达电路专注于印制电路板样板、小批量板的制造,产品和服务以“多品种、小批量、高层次、短交期”为特色,致力于满足客户新产品的研究、试验、

开发与中试需求,产品广泛应用于安防电子、工业控制、通信及通设备、医疗器械、新能源汽车、轨道交通等领域。为了更好的响应客户产品生命周期

各阶段的需求,公司逐渐发展出了从样板生产到批量板生产的一站式服务模式,满足了客户从新产品开发至最终定型量产的PCB需求,也为公司

未来的发展开拓了更广阔的空间。

腾创达公司产品具有品种多、批量小、交期短的特点,对公司柔性化生产管理能力和快速响应服务水平要求较高。

公司技术能力全面,可根据客户需求提供多样化的产品,种类覆盖了HDI板、高频板、高速板、厚铜板、金属基板、挠性板、刚挠结合板等多种特殊

工艺和特殊基材产品。为保证多品种、小批量的产品交付能力,公司建立了快速响应的工程服务体系、柔性化的生产管理体系和快捷高效的产品配送

体系,以最快速度响应客户需求,尽可能缩短交货周期,助力客户研发效率的提升。目前公司双面板最快可实现24小时内交货,多层板最快可实现

48H内交付。

腾创达电路坚持”平等互利、共谋发展、创新高效”的经营理念,致力于“成为国内电子器件行业领先企业”,经过多年的努力,腾创达电路团队完全具备着一种战狼精神,即使在行业激烈的竞争中,也能够迎难而上,不断突破自我,把产品以及服务做到极致来服务广大客户需求。